|

德國舒勒是沖壓硬化設備生產的全球領導者,作為系統供應商,舒勒不僅生產液壓式壓力機以及自動化設備,還提供輥底式加熱爐以及模具。

在沖壓硬化過程中,零部件會被加熱到930攝氏度,然后在接下來的成形工藝中同時完成冷卻和硬化。這樣,零部件將會獲得極高的剛度。

舒勒的核心技術是通過控制硬化過程中的壓力,能夠使沖壓力在零部件上均勻分布。而舒勒通過高度靈活的拉伸墊能夠保證在單個或多個零部件上具有一致的高接觸壓力機,使冷卻速度更快,實現了對金屬成形工藝的優化。

除了高度靈活的拉伸墊這樣的“表面功夫”,如今舒勒還通過金屬3D 打印技術開發了隨形冷卻熱沖壓模具,讓內部的冷卻通道更接近沖壓表面,從而通過“內部功夫”來提高沖壓質量和效率。本期,3D科學谷與谷友一起來了解下舒勒內外兼修的熱沖壓模具制造技術。

內外兼修, 內功來自金屬3D打印

熱沖壓是20世紀80年代發明的一種把鋼板加熱到900度以上,快速沖壓,然后保壓冷卻,通過內部通冷卻水的熱沖壓模具實現淬火強化,從而制作超高強度零件的新型成型技術。由于熱沖壓技術能實現汽車車身輕量化,減少碳排放,熱沖壓模具調試周期短,使用壽命在20-30萬個沖程,熱作鑲塊具互換性,制造成本低,在汽車領域獲得越來越廣泛的應用。德國的Schuler和瑞典的APT公司是全球兩大熱沖壓裝備供應商。

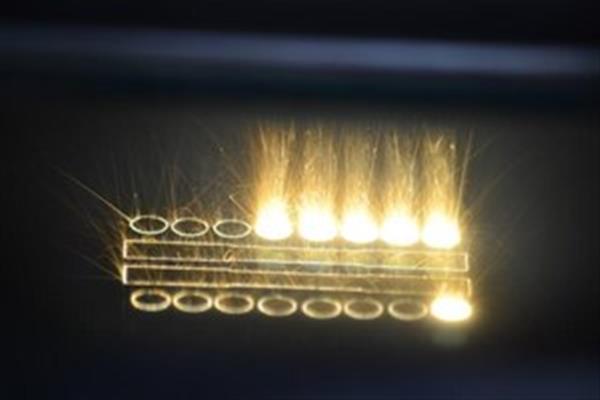

圖片:舒勒壓力機

圖片:舒勒壓力機在模具與成形技術方面,舒勒通過對系列生產的模擬,提供用于整個汽車總成和齒輪箱零件的原型機和模具。舒勒的模具制造部門可以做復雜的模具和加工技術的開發任務。舒勒的競爭力在于其在開發、規劃、模型和模具,以及試模領域具有核心專有技術,因此舒勒能滿足汽車及零件制造業日益增長且不斷變化的需求。

熱沖壓模具需要內部冷卻渠道的冷卻介質來使得退火板材的溫度迅速降到200攝氏度以下。以前,冷卻通道是通過在模具內部鉆孔的方式來完成的,所以這些內部冷卻通道要想連續的貼近冷卻表面是不可能的,特別是當涉及到復雜的表面形狀時。但現在,在3D打印技術的幫助下,舒勒通過粉末床選擇性激光融化3D打印的方式獲得靈活的隨形冷卻內部通道的制造方法,這使得冷卻更迅速,冷卻效果更均勻。

圖片:舒勒所使用的選擇性金屬粉末融化技術

圖片:舒勒所使用的選擇性金屬粉末融化技術舒勒采用的3D打印方法是選擇性金屬融化3D打印技術,材料為工具鋼。之前,舒勒進行了全面的測試,以確定理想的工藝參數和粉末材料的最佳組合。并對拉伸強度和比密度進行廣泛的測試。舒勒正在對3D打印的熱沖壓模具進行耐用程度和批量生產方面的進一步測試。而舒勒認為3D打印技術將為熱沖壓模具的制造帶來革命性的變化,為此,他們已經準備好了迎接這一變化。

值得一提的是,盡管國外像VOLVO等大廠家使用熱沖壓件的比例已經高達40%,但全球掌握熱沖壓模具開發的公司很少,國內寶鋼已經投產的熱沖壓件生產線模具是由寧波合力模具獨家合作開發成功的。而隨著3D打印在熱沖壓模具領域的應用展開,熱沖壓模具的技術門檻又提高了,國內的企業要在熱沖壓模具方面獲得更多的突破,則需要從現在就開始深度了解粉末床金屬3D打印技術。

3D科學谷總結3D打印在幫助模具“修煉內功”方面發揮的作用是一致的,不管是熱沖壓模具,還是注塑模具,通過粉末床選擇性激光融化3D打印技術將異形的冷卻通道構建出來,而這一點是傳統技術所無法實現的。關于3D打印在模具領域的應用價值探討,請參考3D科學谷發布的 3D打印模具白皮書。 |